Com a transformação da manufatura para processos de alta tecnologia, o rápido desenvolvimento nos setores de energia limpa, semicondutores e energia fotovoltaica, impulsiona a crescente demanda por ferramentas diamantadas com alta eficiência e precisão de processamento. No entanto, o pó de diamante artificial, principal matéria-prima, apresenta baixa resistência à tração entre o diamante e a matriz, o que resulta em menor vida útil das ferramentas de metal duro. Para solucionar esses problemas, a indústria geralmente adota o revestimento da superfície do pó de diamante com materiais metálicos, a fim de melhorar suas características superficiais, aumentar a durabilidade e, consequentemente, aprimorar a qualidade geral da ferramenta.

O método de revestimento de superfície com pó de diamante é variado, incluindo revestimento químico, galvanoplastia, deposição por magnetron sputtering, evaporação a vácuo, reação a quente, etc. Os métodos de revestimento químico e eletrolítico, por serem processos consolidados, proporcionam revestimento uniforme, permitem controle preciso da composição e espessura da camada, e oferecem a vantagem de revestimentos personalizados, tornando-se as duas tecnologias mais utilizadas na indústria.

1. revestimento químico

O revestimento químico com pó de diamante consiste em mergulhar o pó de diamante tratado em uma solução de revestimento químico, onde os íons metálicos se depositam na solução pela ação de um agente redutor, formando um revestimento metálico denso. Atualmente, o revestimento químico com diamante mais utilizado é o revestimento químico de níquel-fósforo (liga binária Ni-P), geralmente denominado revestimento químico de níquel.

01 Composição da solução química de niquelagem

A composição da solução de revestimento químico influencia decisivamente o bom andamento, a estabilidade e a qualidade do revestimento da reação química. Geralmente, ela contém sal principal, agente redutor, complexante, tampão, estabilizante, acelerador, surfactante e outros componentes. A proporção de cada componente precisa ser cuidadosamente ajustada para se obter o melhor efeito de revestimento.

1. Sal principal: geralmente sulfato de níquel, cloreto de níquel, ácido aminossulfônico de níquel, carbonato de níquel, etc., cuja principal função é fornecer uma fonte de níquel.

2. Agente redutor: fornece principalmente hidrogênio atômico, reduzindo o Ni²⁺ na solução de revestimento a Ni e depositando-o na superfície das partículas de diamante, sendo o componente mais importante na solução de revestimento. Na indústria, o fosfato secundário de sódio, com forte poder redutor, baixo custo e boa estabilidade de revestimento, é o principal agente redutor utilizado. O sistema de redução permite a galvanoplastia química em baixas e altas temperaturas.

3. Agente complexante: a solução de revestimento pode precipitar, aumentar a estabilidade da solução de revestimento, prolongar a vida útil da solução de revestimento, melhorar a velocidade de deposição de níquel e a qualidade da camada de revestimento. Geralmente, utiliza-se ácido succínico, ácido cítrico, ácido lático e outros ácidos orgânicos e seus sais.

4. Outros componentes: o estabilizador pode inibir a decomposição da solução de revestimento, mas, como afetará a ocorrência da reação química de revestimento, deve ser usado com moderação; o tampão pode produzir H+ durante a reação química de revestimento de níquel para garantir a estabilidade contínua do pH; o surfactante pode reduzir a porosidade do revestimento.

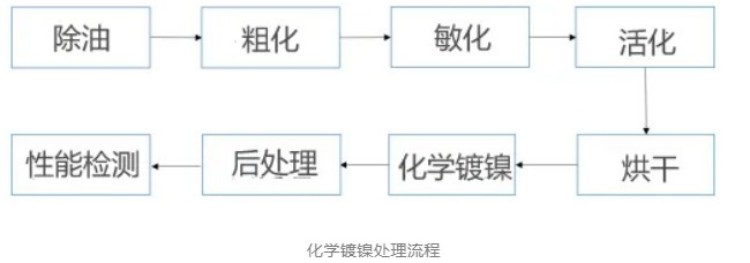

02 O processo de niquelagem química

O revestimento químico com hipofosfato de sódio exige que a matriz possua certa atividade catalítica, e a superfície do diamante em si não apresenta centros de atividade catalítica, sendo necessário, portanto, um pré-tratamento antes da deposição do pó de diamante. Os métodos tradicionais de pré-tratamento para revestimento químico incluem remoção de óleo, rugosidade, sensibilização e ativação.

(1) Remoção de óleo e granulação: a remoção de óleo visa principalmente remover óleo, manchas e outros poluentes orgânicos da superfície do pó de diamante, garantindo a aderência e o bom desempenho do revestimento subsequente. A granulação pode formar pequenas cavidades e fissuras na superfície do diamante, aumentando sua rugosidade. Isso não só favorece a adsorção de íons metálicos nesses locais, facilitando a deposição química e eletrolítica subsequente, como também cria degraus na superfície do diamante, proporcionando condições favoráveis para o crescimento da camada de metal depositada por deposição química ou eletrolítica.

Normalmente, a etapa de remoção de óleo utiliza NaOH e outras soluções alcalinas, enquanto a etapa de polimento utiliza ácido nítrico e outras soluções ácidas como solução química para corroer a superfície do diamante. Além disso, ambas as etapas devem ser realizadas com o auxílio de uma máquina de limpeza ultrassônica, o que contribui para melhorar a eficiência da remoção de óleo e do polimento do pó de diamante, economizar tempo nesses processos e garantir a eficácia da remoção de óleo e do polimento.

(2) Sensibilização e ativação: o processo de sensibilização e ativação é a etapa mais crítica em todo o processo de revestimento químico, estando diretamente relacionado à possibilidade de sua realização. A sensibilização consiste na adsorção de substâncias facilmente oxidáveis na superfície do pó de diamante, que não possui capacidade autocatalítica. A ativação consiste na adsorção da oxidação do ácido hipofosfórico e de íons metálicos cataliticamente ativos (como o paládio) na redução das partículas de níquel, de modo a acelerar a taxa de deposição do revestimento na superfície do pó de diamante.

De modo geral, se o tempo de tratamento de sensibilização e ativação for muito curto, haverá menor formação de pontos de paládio na superfície do diamante, a adsorção do revestimento será insuficiente, a camada de revestimento se desprenderá facilmente ou terá dificuldade em formar um revestimento completo, e se o tempo de tratamento for muito longo, haverá desperdício de pontos de paládio; portanto, o tempo ideal para o tratamento de sensibilização e ativação é de 20 a 30 minutos.

(3) Niquelagem química: o processo de niquelagem química é afetado não apenas pela composição da solução de revestimento, mas também pela temperatura e pelo valor do pH da solução. Na niquelagem química tradicional em alta temperatura, geralmente a temperatura fica entre 80 e 85 °C. Temperaturas acima de 85 °C podem causar a decomposição da solução de revestimento, enquanto temperaturas abaixo de 85 °C apresentam uma taxa de reação mais rápida. Quanto ao valor do pH, o aumento da taxa de deposição do revestimento também aumenta, porém, o pH elevado pode causar a formação de sedimentos de sais de níquel, inibindo a taxa de reação química. Portanto, no processo de niquelagem química, é necessário otimizar a composição e a proporção da solução de revestimento, as condições do processo, controlar a taxa de deposição, a densidade do revestimento, a resistência à corrosão, o método de deposição e o revestimento com pó de diamante para atender às demandas do desenvolvimento industrial.

Além disso, uma única camada pode não atingir a espessura ideal e podem surgir bolhas, poros e outros defeitos. Portanto, múltiplas camadas podem ser aplicadas para melhorar a qualidade do revestimento e aumentar a dispersão do pó de diamante depositado.

2. niquelagem eletrolítica

Devido à presença de fósforo na camada de revestimento após a niquelagem química de diamantes, ocorre baixa condutividade elétrica, o que afeta o processo de fixação das partículas de diamante na superfície da ferramenta diamantada (processo de fixação das partículas de diamante na matriz). Portanto, uma camada de revestimento sem fósforo pode ser utilizada no processo de niquelagem. A operação específica consiste em colocar o pó de diamante em uma solução de revestimento contendo íons de níquel. As partículas de diamante, em contato com o eletrodo negativo da solução, formam o cátodo. Um bloco de níquel metálico, imerso na solução de revestimento e conectado ao eletrodo positivo da solução, torna-se o ânodo. Através da ação eletrolítica, os íons de níquel livres na solução de revestimento são reduzidos a átomos na superfície do diamante, e esses átomos crescem e formam o revestimento.

01 Composição da solução de revestimento

Assim como a solução de revestimento químico, a solução de eletrodeposição fornece principalmente os íons metálicos necessários para o processo de eletrodeposição e controla o processo de deposição de níquel para obter o revestimento metálico desejado. Seus principais componentes incluem sal principal, agente ativo do ânodo, agente tamponante, aditivos, entre outros.

(1) Sal principal: principalmente sulfato de níquel, amino sulfonato de níquel, etc. Geralmente, quanto maior a concentração do sal principal, mais rápida a difusão na solução de revestimento, maior a eficiência da corrente, a taxa de deposição do metal, mas os grãos do revestimento se tornarão grosseiros, e a diminuição da concentração do sal principal, pior a condutividade do revestimento e mais difícil de controlar.

(2) Agente ativo do ânodo: como o ânodo é fácil de passivar, fácil de ter baixa condutividade, afetando a uniformidade da distribuição de corrente, é necessário adicionar cloreto de níquel, cloreto de sódio e outros agentes como ativador anódico para promover a ativação do ânodo, melhorar a densidade de corrente da passivação do ânodo.

(3) Agente tampão: assim como a solução de revestimento químico, o agente tampão pode manter a estabilidade relativa da solução de revestimento e do pH do cátodo, de modo que ele possa flutuar dentro da faixa permitida do processo de eletrodeposição. Agentes tampão comuns incluem ácido bórico, ácido acético, bicarbonato de sódio e outros.

(4) Outros aditivos: de acordo com os requisitos do revestimento, adicione uma quantidade adequada de agente brilhante, agente nivelador, agente umectante e agente diverso e outros aditivos para melhorar a qualidade do revestimento.

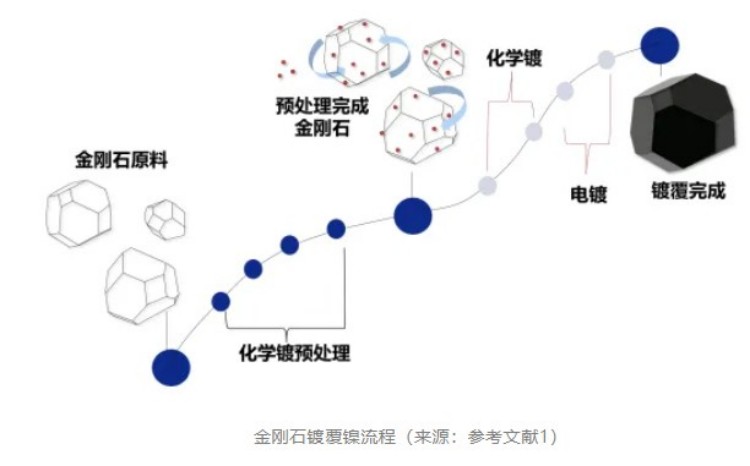

02 Fluxo de níquel eletrodepositado de diamante

1. Pré-tratamento antes da galvanização: o diamante geralmente não é condutor e precisa ser revestido com uma camada de metal por meio de outros processos de revestimento. O método de galvanização química é frequentemente usado para pré-revestir e engrossar uma camada de metal, portanto, a qualidade do revestimento químico afetará, em certa medida, a qualidade da camada de revestimento. De modo geral, o teor de fósforo no revestimento após a galvanização química tem um grande impacto na qualidade do revestimento, e o revestimento com alto teor de fósforo apresenta resistência à corrosão em ambientes ácidos, porém a superfície do revestimento apresenta mais protuberâncias, maior rugosidade superficial e nenhuma propriedade magnética; o revestimento com teor médio de fósforo apresenta resistência à corrosão e ao desgaste; o revestimento com baixo teor de fósforo apresenta condutividade relativamente melhor.

Além disso, quanto menor o tamanho das partículas do pó de diamante, maior a área superficial específica. Durante o revestimento, o pó tende a flutuar na solução de galvanização, causando vazamentos, desprendimento da camada e formação de camadas soltas. Portanto, antes do revestimento, é necessário controlar o teor de fósforo (P) e a qualidade do revestimento, bem como a condutividade e a densidade do pó de diamante, para melhorar sua flutuabilidade.

2. Niquelagem: atualmente, a niquelagem com pó de diamante geralmente adota o método de revestimento por rolo, ou seja, adiciona-se a quantidade adequada de solução de eletrodeposição em um recipiente, juntamente com uma certa quantidade de pó de diamante artificial. Através da rotação do recipiente, o pó de diamante rola. Simultaneamente, o eletrodo positivo é conectado ao bloco de níquel e o eletrodo negativo ao pó de diamante artificial. Sob a ação do campo elétrico, os íons de níquel livres na solução de eletrodeposição formam níquel metálico na superfície do pó de diamante artificial. No entanto, esse método apresenta problemas como baixa eficiência de revestimento e revestimento irregular, o que levou ao desenvolvimento do método de eletrodo rotativo.

O método de eletrodo rotativo consiste em girar o cátodo durante o revestimento com pó de diamante. Dessa forma, é possível aumentar a área de contato entre o eletrodo e as partículas de diamante, melhorar a condutividade uniforme entre as partículas, reduzir as irregularidades no revestimento e aumentar a eficiência do processo de niquelagem com diamante.

Resumo breve

Como principal matéria-prima para ferramentas diamantadas, a modificação da superfície do micropó de diamante é um meio importante para aumentar a força de controle da matriz e prolongar a vida útil das ferramentas. Para melhorar a taxa de deposição de areia em ferramentas diamantadas, geralmente é depositada uma camada de níquel e fósforo na superfície do micropó de diamante para conferir certa condutividade, e então essa camada é espessada por niquelagem, aumentando ainda mais a condutividade. No entanto, é importante observar que a superfície do diamante em si não possui um centro catalítico ativo, sendo necessário um pré-tratamento antes da deposição química.

documentação de referência:

Liu Han. Estudo sobre a tecnologia de revestimento de superfície e qualidade do micropó de diamante artificial [D]. Instituto de Tecnologia de Zhongyuan.

Yang Biao, Yang Jun e Yuan Guangsheng. Estudo sobre o processo de pré-tratamento do revestimento da superfície do diamante [J]. Padronização espacial.

Li Jinghua. Pesquisa sobre a modificação da superfície e aplicação de micropó de diamante artificial usado para serra de fio [D]. Instituto de Tecnologia de Zhongyuan.

Fang Lili, Zheng Lian, Wu Yanfei, et al. Processo de revestimento químico de níquel da superfície de diamante artificial [J]. Journal of IOL.

Este artigo foi republicado na rede de materiais superduros.

Data da publicação: 13/03/2025